การจัดการของเสียอุตสาหกรรม

การจัดการของเสียอุตสาหกรรม

SCGP ตระหนักดีว่าการสร้างหลักประกันในการผลิตและการบริโภค ผลิตภัณฑ์ของประชาชนอย่างยั่งยืนนั้น มีความจําเป็นอย่างยิ่ง เพราะผลิตภัณฑ์ของ SCGP มีส่วนช่วยในการขับเคลื่อนทางเศรษฐกิจของ ประเทศ และเสริมสร้างความเป็นอยู่ที่ดีของประชาชน ทุกธุรกิจของ SCGP ต้องมีการดูแลการใช้ทรัพยากรอย่างเคร่งครัดถูกวิธี พร้อมมาตรการ จัดการด้านสิ่งแวดล้อม นําแนวคิดเรื่องการบริหารจัดการ ตามหลัก 3R (Reduce, Reuse, Recycle) และหลักเศรษฐกิจหมุนเวียน (Circular Economy Principles) มาปรับใช้ นับแต่เริ่มวางแผนการดําเนินธุรกิจ กระบวนการตัดสินใจ เพื่อการปรับปรุงพัฒนากระบวนการผลิตและ การสร้างนวัตกรรม เป้าหมายสู่การลดผลกระทบต่อสิ่งแวดล้อม ตลอดห่วงโซ่อุปทาน ด้วยการลดโอกาสการเกิดมลภาวะตั้งแต่ต้นทาง เฝ้าระวัง และติดตามป้องกันการเกิดปัญหา รวมทั้งการนําเศษวัตถุดิบ กลับเข้าสู่กระบวนการผลิต นําไปแปรรูปเป็น ผลิตภัณฑ์ที่มีมูลค่าเพิ่ม เพื่อช่วยลดการใช้วัตถุดิบจากทรัพยากรธรรมชาติ หรือท้ายสุดไปใช้ เป็นเชื้อเพลิงทดแทน เพื่อความปลอดภัยต่อสุขภาพ ผู้ปฏิบัติงานลูกค้า และชุมชนใกล้เคียง ถ้วยจิตสํานึกใน "ความถือมั่นในความรับผิดชอบ ต่อสังคม"

กลยุทธ์ SCGP

และหลักเศรษฐกิจหมุนเวียน (Circular Economy Principles)

ทั้งของเสียอันตรายและไม่อันตรายภายใน SCG และ SCGP ให้มากที่สุด โดยใช้มาตรการ มาตรฐาน

ที่กําหนดจากภาครัฐหรือองค์กรมาตรฐานโลกเป็นบรรทัดฐาน และมุ่งดําเนินการให้ดีกว่าที่กําหนด (Beyond compliance)

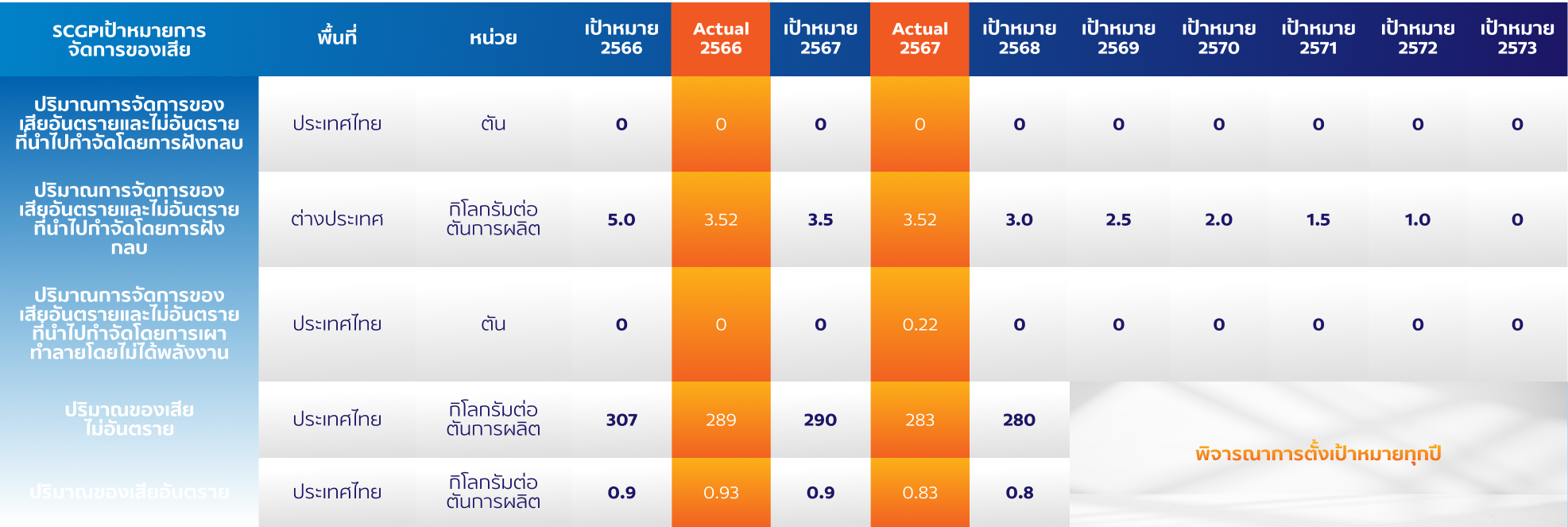

เป้าหมายการจัดการของเสียอุตสาหกรรม

- ปริมาณของเสียจากกระบวนการผลิตในประเทศไทยนำไปฝังกลบเป็นศูนย์ตั้งแต่ปี 2555

- ปริมาณของเสียจากกระบวนการผลิตในต่างประเทศนำไปฝังกลบเป็นศูนย์ภายในปี 2573

- ลดปริมาณของเสียที่ต้องกำจัดในประเทศไทยในการเผาทำลายโดยไม่ได้พลังงานให้เป็นศูนย์ภายในปี 2568

ลดการเกิดของเสียในกระบวนการผลิต

การลดปริมาณสารเคมีอันตรายในหมึกพิมพ์

สีสันและความสวยงามของบรรจุภัณฑ์เป็นองค์ประกอบหนึ่งที่ลูกค้าให้ความสําคัญ ซึ่งในแต่ละสีของหมึกพิมพ์มีปริมาณทองแดงที่เป็นสารประกอบแตกต่างกัน โดยนักวิจัยของศูนย์พัฒนานวัตกรรมและผลิตภัณฑ์ SCGP ได้ทําการศึกษา ร่วมกับส่วนผลิตของบริษัทกลุ่มสยามบรรจุภัณฑ์ จํากัด ในการแยกสารประกอบของทองแดงออกจากนํ้าที่ผ่านกระบวนการบ่าบัดหลังการผลิต ซึ่งมีความเข้มข้นของ ทองแดงสูง (Chemical Precipitation) โดยปัจจุบัน เลือกใช้หมึกพิมพ์ที่มีปริมาณทองแดงต่ำในการผลิต เพื่อ ลดปริมาณของเสียอันตรายในภาพรวม ขยายการใช้งานไปที่โรงกล่องบรรจุภัณฑ์ใน SCGP ทั้งหมด

การจัดการเพิ่มมูลค่าเศษเยื่อกระดาษจากการกรอง

โดยนํากากตะกอนที่เป็นเส้นใย (Fiber Sludge) ซึ่งแยกออกมา จากกระบวนการบำบัดนํ้า ได้ออกมาเป็นเศษเยื่อกระดาษ กลับมาใช้เป็นวัตถุดิบในการผลิตกระดาษได้โดยไม่กระทบ กับคุณภาพกระดาษโดยในปี 2567 มีการนำเศษเยื่อกระดาษ จากการกรองมาใช้ประโยชน์ 10,660 ตัน

การนําตะกอนแป้งที่เหลือในกระบวนการผลิตไปเป็นสารปรับปรุงดิน

ปัจจุบัน โรงงานผลิตกล่องกระดาษบรรจุภัณฑ์ของ SCGP ใช้แป้งมันสําปะหลังเป็นแป้งกาวในการผลิตกล่องกระดาษ จากการบำบัดนํ้าในกระบวนการผลิตยังคงมีตะกอนแป้ง นี้เหลืออยู่ ซึ่งเป็นแป้งจากธรรมชาติ ตะกอนแป้งเหล่านี้ได้รับการวิเคราะห์แล้วว่าไม่เป็นอันตรายจึงส่งให้บริษัท สยามฟอเรสทรี จํากัด ซึ่งเป็นบริษัทในเครือ SCGP นําไปทําเป็นสารปรับปรุงดินเพื่อทดแทนการกําจัด โดยในปี 2567 ได้เปลี่ยนตะกอนแป้งเป็นสารปรับปรุงดินได้กว่า 160 ตัน

วัสดุและผลิตภัณฑ์ใหม่จากของเสีย

แปรรูปเถ้าลอย (Fly Ash) และเถ้าหนัก (Bottom Ash)

พัฒนาผลิตภัณฑ์จากเถ้าลอยและเถ้าหนักที่ได้จากการ ผลิตพลังงานในโรงงานโดยนําาไปผลิตอิฐบล็อกรักษ์โลก โปรบล็อก (PROBLOCK-ECO Bricks) มิราเคิลบล็อก (Miracle Block) และผนังกั้นพื้นที่แบบชั่วคราวและถาวร (Barrier) โดยในปี 2567 นวัตกรรมเหล่านี้ช่วยลดปริมาณ ของเสียที่ต้องส่งไปกําจัดได้ถึง 5,210 ตัน

เม็ดพลาสติกรีไซเคิล (Recycled Plastic Pellet)

ใช้เศษวัสดุพลาสติกจากกระบวนการรีไซเคิลเยื่อกระดาษบรรจุภัณฑ์ (Waste Reject) นํามาหลอมเป็นเม็ดพลาสติกรีไซเคิลเพื่อใช้เป็นวัตถุดิบในการผลิตสินค้า ช่วยลดการกำจัดด้วยการเผาเป็นเชื้อเพลิงและลดการปล่อยก๊าซเรือนกระจก โดยปัจจุบันมีการผลิตเม็ดพลาสติกรีไซเคิลที่โรงงานผลิตกระดาษในประเทศอินโดนีเซียและในประเทศไทย

การอบรมเรียนรู้

SCGP จัดให้มีโครงการตรวจประเมินประสิทธิผลด้านสิ่งแวดล้อม (Environmental Performance Assessment Program : EPAP) ซึ่่งเป็นการตรวจประเมินภายใน (Internal Assessment) โดยกรอบการประเมินได้มีการพัฒนาร่วมกับ ERM Thailand ซึ่งเป็นบริษัทที่่ปรึกษาด้านความยั่งยืนในด้านสิ่งแวดล้อมที่่น่าเชื่่อถือในระดับสากล กรอบการประเมินครอบคลุมทั้งการบริหารจัดการสิ่งแวดล้อม ประกอบด้วย 5 องค์ประกอบหลัก คือ การกำกับดูแล (Governance), การบริหารจัดการห่วงโซ่อุปทาน (Supply Chain Management), การจัดการกระบวนการผลิต (Operations), การจัดการสินค้าและบริการ (Product and Service), การบริหารจัดการผู้มีส่วนได้เสียและการสื่่อสาร (Stakeholder Management and Communications) เพื่่อสร้างความมั่นใจให้กับผู้มีส่วนได้เสียในผลการดำเนินงานสิ่งแวดล้อม

จากประกาศกระทรวงอุตสาหกรรม เรื่อง การจัดการสิ่งปฏิกูลหรือวัสดุที่ไม่ใช้แล้ว พ.ศ. 2566 ที่เริ่มบังคับใช้ในเดือนพฤศจิกายน ปี 2566 เพื่อปฏิบัติตามข้อบังคับ และให้ความรู้แก่คู่ธุรกิจที่เกี่ยวข้อง ทาง SCGP จึงจัดอบรมกฎหมายและแนวปฎิบัติการจัดการสิ่งปฏิกูลและวัสดุไม่ใช้แล้ว สำหรับผู้ให้บริการจัดการของเสีย และพนักงานที่เกี่ยวข้องในวันที่่ 25 มิถุนายน 2567 โดยมีผู้ให้บริการจัดการของเสียเข้าร่วมทั้งสิ้น 29 ราย